Ich bin KAI! #12

Oyanas erstes neues Werk wurde im Mai 2018 in Betrieb genommen. Gegenwärtig dient es als einziges Rasierklingenwerk von Kai. Es wurde als Antwort auf die weltweit steigende Nachfrage vor allem aus Südostasien geschaffen. Das Werk produziert pro Monat 80 Millionen Klingen.

„Zuerst pressen wir den Stahl für den Rasierer, um ein Loch zu erzeugen. Danach erhitzen wir es in einem Ofen auf über 1100 Grad Celsius und kühlen es anschließend schnell herunter. Dadurch wird der Stahl härter. Wenn wir es anschließend wieder erwärmen, wird es sehr geschmeidig. Anschließend wird der Stahl zuerst grob und dann mit feinen Schleifsteinen geschliffen, um eine schön scharfe Schnittkante zu erhalten. Das sind die sogenannten «Drei Schritte des Schärfens». Dieser Prozess nutzt viele Jahre KAI-Erfahrung“, berichtet uns Sato.

Sayaka Matsui begutachtet die Klingen, führt eine Sichtkontrolle auf Mängel und schlechte Oberflächenbearbeitung der Schnittkanten durch. „Wir überprüfen 70 000 Blatt pro Stunde“, sagt uns Frau Matsui: „Ich habe eine besonders gute Sehfähigkeit.“ Ihre Haltung zeigt ein großes Maß an Professionalität, für die KAI so berühmt ist.

Ryosuke Ito ist für die Härtung der Klingen nach der Begutachtung zuständig. Er nutzt KAIs eigenentwickelten neuen Plasma-Ion-Prozess (pink), um die Vergütung aus Titanlegierung und den Fluorokunststoff aufzutragen. „In diesem letzten Schritt wird die Fähigkeit zu rasieren und die Beständigkeit noch einmal enorm verbessert“, sagt Ito: „Die fertigen Klingen werden zu anderen KAI-Standorten einschließlich Shanghai, Vietnam um dem Montagewerk Senbiki geliefert.“ Sie erzählen uns, dass Sie eine Ausbildung für die Mitarbeiter und Mitarbeiterinnen sowie neue Wege für das Teilen von Wissen entwickeln wollen. Wir spüren eine junge Energie, die KAIs Zukunft leitet.

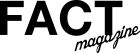

- Presse / Thermischer Prozess

- Die Maschinenpresse presst den rostfreien Edelstahl in die Form des Rasierers. Für den thermischen Prozess verwendet KAI einen Ofen, um den Stahl zu härten.

- Schnittkantenformung / Politur

- Die Angestellten von Kai schleifen den Rasierer, um eine Schnittkante zu erhalten. Das Team bürstet die Klinge mit Kuhhaut, um Grate zu entfernen (Materialerhebungen an den Kanten).

- Inspektion

- Die Inspektoren führen eine Sichtprüfung auf Mängel durch. Wenn die Kante scharf ist, dann erscheint sie schwarz und reflektiert kein Licht.

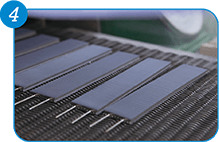

- Beschichtung / Härtung

- Die Schnittkante ist mit Hochleistungs-Fluorokunststoff beschichtet. Zusätzlich erhitzt KAI die Rasierer, um einen Film auf der Oberfläche zu bilden, der den Rasierern zusätzliche Beständigkeit verleiht und die Rasur verbessert.

-

Rasierer-Produktbeschichtung und HärtungRyosuke Ito

①9 Jahre ②Wenn ich bei Großhändlern Produkte sehen, die mit mir in Beziehung stehen ③Neue Fähigkeiten erlernen, um mehr Arbeitserfahrung zu bekommen ④Shoppen und neue Bars entdecken ⑤Tsubasa Honda

-

Rasierer-ProduktinspektionSayaka Matsui

①7 Jahre ②Wenn ich meinem Ziel einen Schritt näher komme ③Auf den nächsten Schritt hinarbeiten ④Restaurantspringen ⑤Teppei Koike

-

Rasierer-Produktpresse / Thermischer Prozess / SchnittkantenformungMasanao Sato

①11 Jahre ②Wenn ich irreguläre Probleme mit meinen eigenen Fähigkeiten lösen kann.③ Ich möchte eine vertrauenswürdige Person sein ④Die Arbeit vergessen und mit meinen Kindern spielen ⑤Mandy Sekiguchi

Questions

- ①Wie lange arbeiten Sie schon bei KAI?

- ②Worüber freuen Sie sich bei der Arbeit?

- ③Was ist Ihr Ziel?

- ④Was machen Sie in der Freizeit?

- ⑤Wer ist Ihr Idol?

- Letzter Beitrag FACT No.12

- Nächster Beitrag FACT No.12