PROCESSSCISSORS

ハサミの製造工程

レーザーカット

コンピュータによってプログラム制御されたレーザー光によって、材料のステンレス鋼材を切り抜く。高級ラインである「7000番」の場合、ハサミのハンドル部分を固着させるための外れ止めに細かな部分があるため、プレス加工ではなく、精緻な切り抜きの出来るレーザーカットが採用されている。

熱処理

レーザーカットされた鋏の刃体を約1000度に加熱した電気炉のなかに運ぶ。その後、水温に冷やすことで、鋼材の組織が変化して硬い刃体が出来上がる。さらに、180度の温度で焼戻すことにより、硬いだけではなく粘りのある刃が出来上がる。

背研ぎ・表面研磨

研磨用ベルトを高速回転させ、刃体の背を押し当てて外周を研磨し、刃体を形作る側面を仕上ていく。その後、表面をさらに研磨することで、外観をきれいに仕上げる。

裏スキ・刃付

刃体の内側を研削加工する工程。この加工により、ハサミの刃体の中央部分が僅かに凹んだ形状に研削される。これは高級ハサミの特徴で、刃先の部分に力が集中するための工夫。裏スキに続き、ハサミの刃の部分を鋭利に仕上げる研削加工が行なわれる。

ショットブラスト

ガラスビーズ(細かなガラスの粒子)を空気の力によって高速で刃体に打ち当て表面を研磨加工する工程。ガラスが当たった部分が僅かに削られて、小さな凹みが出来る。ショットブラストをかけた刃体はツヤ消しをした梨地の表面になり、鋏に高級感をもたらしてくれる。

ハンドル成形

加熱した樹脂を刃体のセットされた金型に流し込み、ハンドル部分を成形する。刃体のハンドル部分には、レーザーカットによって細かな溝がデザインされているが、これは樹脂と刃体とをしっかりとつなぎとめるためのもの。こうすることで、力を入れてもハンドルが外れないようにしている。

マーキング

刃体にレーザー光を当てることで、ロゴマークや商品名をマーキングしていく。空気中で熱を加えると材料の表面が酸化して黒くなる特性を応用したもので、マーキングのデザインはコンピュータによって制御されており、それが忠実に刃体に印字される。

小刃付け

砥石で刃の先端部分を鋭利に研削する。これにより、刃先が切れる状態に仕上げられる。研削後は、刃先のバリ(研削時にできる金属の出っ張り。返しともいう)が付着しているが、それは最終工程できれいに取り除かれ、刃先が完成する。

曲げ・ネジ付け(組立て)

小刃付けによって切れるようになった2枚の刃をネジで組み立て、刃体を少しだけ内側に曲げることで、2枚の刃の隙間を調整する。その後、開閉力や、切れ味を見ながら、2枚の刃の接触を細かく調整する。最後に、鋏の先端を削り、2枚の刃がぴたりと合うように合わせていく。この作業を先合わせという。

調整・検査・包装

すべての鋏で、切れ味の最終確認が行われる。検査は人の手によって行なわれ、布を8枚重ねたものを実際に切ることで、切れ味を確かめている。これらの調整・検査をクリアしたものが、丁寧に手入れされた後に箱詰めされていく。

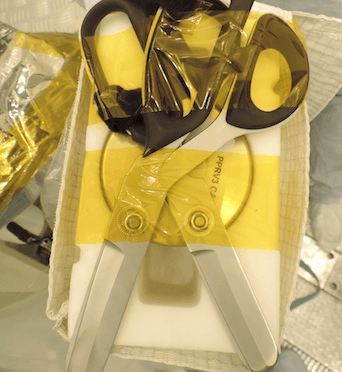

宇宙空間でも使われている貝印のハサミ

国内外から評価の高い貝印のハサミだが、実は宇宙でも活躍している。アメリカのメーカーから依頼を受けた貝印は、宇宙での使用に適したハサミを開発。現在、そのハサミは国際宇宙ステーション内での作業に使用されている。宇宙空間で誤って人体あるいは機器類に刺さってしまう事故を防ぐべく、先端部分を丸くした特殊な仕様である。