Tôi cũng là KAI. #12

Tháng 5/2018, sau khi trần nhà được sửa sang, công xưởng Oyana “Công xưởng 1 mới" được đưa vào sử dụng. Có thể nói công xưởng này là đầu tàu sản xuất dao cạo của KAI, đáp ứng nhu cầu chính của thị trường Đông Nam Á cũng như thế giới, luôn đưa ra những sản phẩm dao cạo sắc bén nhất làm nên tên tuổi KAI trên thị trường. Chúng tôi đã được đưa đi thăm công xưởng mới, nơi mỗi tháng đều đạt sản lượng 80 triệu mảnh dao cạo.

Lần này chúng tôi được tham quan dây chuyền sản xuất dao cạo “Pretty Slim”. Công đoạn đầu của dây chuyền này do Sato_một nhân viên có thâm niên làm việc tại công xưởng Oyana hơn 10 năm đảm nhận. Sato cho biết: “Đầu tiên dập tạo lỗ trên thanh kim loại không gỉ chuyên dụng để làm dao cạo, sau đó cho vào lò luyện kim điện tử nung nóng ở khoảng 1,100 độ rồi nhanh chóng cho vào máy làm lạnh. Lúc này kim loại sẽ cứng lại, tiếp tục cho vào lò lửa lần nữa để kim loại trở nên dẻo dai khó gãy. Bước tiếp theo lần lượt rèn giũa qua 3 mặt đá với độ nhám khác nhau để lưỡi dao sắc bén và có góc độ. Công đoạn này gọi là “3 bước làm bén"_một kỹ thuật được đúc kết qua nhiều năm của KAI. Tôi làm đến bước đánh bóng".

Sayaka Matsui nhận lưỡi dao từ tay Sato: “Tôi chịu trách nhiệm kiểm tra chất lượng của lưỡi dao xem có khiếm khuyết gì không, có đạt tiêu chuẩn không. Tôi xem kỹ lưỡng từng lưỡi dao một bằng mắt, mỗi giờ tôi xem tầm 70,000 lưỡi. Hơi lo lắng vì thị lực của tôi không tốt lắm, nhưng tôi luôn cố gắng để không làm phiền đến công đoạn tiếp theo". Lời chia sẻ của Sayaka cho thấy phần nào tinh thần trách nhiệm cao độ của cô.

Sau khi được kiểm tra, lưỡi dao được làm cứng bằng công nghệ “Ion plasma đặc biệt của KAI (PINK)”, công đoạn phủ hợp kim Titan và Fluororesin được đảm nhận bởi Ito, anh chia sẻ: “Công đoạn cuối cùng này giúp tăng độ sắc bén và độ bền cho lưỡi dao. Sau khi lưỡi dao được hoàn thành, chúng sẽ được chuyển qua giai đoạn đóng gói tại các công xưởng khác ở Nhật như Senbiki hay Thượng Hải và Việt Nam. Ở Oyana mọi người rất hoà đồng, bản thân tôi mong muốn có thể chỉ bảo thêm để nâng cao tay nghề cho các nhân viên mới".

Cả 3 nhân viên mà chúng tôi gặp gỡ đều chia sẻ: công trường mới có khu vực nghỉ ngơi rất thoải mái, môi trường làm việc thân thiện. Họ mong muốn tạo dựng môi trường làm việc nâng cao tay nghề nhân viên và chia sẻ bí quyết kỹ thuật với nhau nhiều hơn nữa. Chúng tôi có thể cảm nhận rõ những nhân viên trẻ và tràn đầy nhiệt huyết này sẽ đưa KAI lên một tầm cao mới.

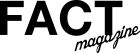

- Dập/ Xử lý nhiệt

- Dùng máy dập để dập thép không gỉ_nguyên liệu làm lưỡi dao. Sau đó xử lý nhiệt bằng lò luyện kim điện tử để làm cứng.

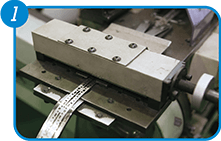

- Mài lưỡi dao/ Đánh bóng

- Mài 2 mặt của thanh kim loại để tạo hình đầu lưỡi dao. Dùng da bò để đánh bóng bề mặt kim loại.

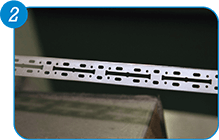

- Kiểm tra

- Kiểm tra bằng mắt bó lưỡi dao được đặt trên xiên. Nếu lưỡi dao chưa đạt chuẩn thì ánh sáng sẽ không phản chiếu, chỉ nhìn thấy màu đen.

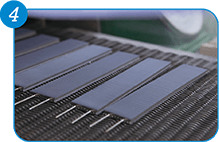

- Phủ hợp kim/ Xử lý nhiệt thành phẩm

- Phủ hợp kim Titan và Fluororesin. Sau đó tiếp tục cho vào lò lửa để luyện cho 2 mặt lưỡi dao thêm phần sắc bén và bền bỉ.

-

Bộ phận sản phẩm dao cạo: Phủ hợp kim/ Xử lý nhiệt thành phẩmIto Ryosuke

①9 năm ②Khi nhìn thấy sản phẩm mình làm ra được bày bán ③Nắm vững tất cả công đoạn, làm việc với cái nhìn toàn diện hơn ④Mua sắm và khám phá các quán ăn mới ⑤Honda Tsubasa

-

Bộ phận sản phẩm dao cạo: Kiểm tra chất lượng sản phẩmMatsui Sayaka

①7năm ②Khi tiến thêm một bước đến mục tiêu ③Làm việc có ảnh hưởng đến sự nghiệp tương lai ④Thưởng thức nhiều quán ăn ⑤Koike Teppei

-

Bộ phận sản phẩm dao cạo: Dập / Xử lý nhiệt / Mài lưỡi daoSato Masanao

①11năm ②Khi tự mình giải quyết được vấn đề xảy ra ③Được người khác tin tưởng ④Bỏ công việc sang một bên để chơi với con ⑤Sekiguchi Mandy

Questions

- ①Bắt đầu công việc này

- ②Thời điểm hạnh phúc trong công việc

- ③Mục tiêu công việc sau này

- ④Ngày nghỉ làm gì?

- ⑤Nghệ sĩ yêu thích là ai?

- Bài viết trước FACT No.12

- Bài viết tiếp theo FACT No.12